Terminologie

- A - Schraubervorsatz

- B - Welle (vorinstalliert)

- C - Verlängerung

- D - Handgriff

- E - Elektroschrauber (wird nicht von Simpson Strong-Tie® angeboten)

- F - Schnellverschluss

- G - Rändelscheibe zur Tiefeneinstellung

- H - Schlüssel zum Lösen des Bits

- I - Führungsschaft

- J - Gurtauswerfer

- K - Kopf

- L - Schraubenführung

- M - Bithalter

- N - Öffnung zum Lösen des Bits

- O - Bit

Elektroschrauber und Schraubervorsätze

Die Schraubervorsätze der Serie Quik Drive® ermöglichen ein einfaches und nur wenige Sekunden dauerndes Umrüsten der meisten Elektroschrauber, die mit dem Schraubsystem Quik Drive® ausgestattet sind.

Installation:

- Ziehen Sie die Tiefenanschlagkappe Ihres Elektroschraubers ab.

- Ziehen Sie den Bithalter des Schraubers heraus.

- Montieren Sie den Adapter auf den Schrauber.

- Setzen Sie den Bithalter (Mandrell Quik Drive) ein.

- Stecken Sie den Schraubervorsatz auf den Adapter, und lassen Sie ihn darauf einrasten.

- Setzen Sie den Schraubengurt mit der Spitze zuerst in den Schraubervorsatz ein. Damit ist Ihr Elektroschrauber einsatzbereit!

Leitfaden zur Fehlerbehebung

Die Werkzeuge der Serie Quik Drive® sind einfach zu bedienen. Wie bei allen mechanischen Werkzeugen sind jedoch auch hier einige Grundprinzipien zu beachten.

| Problem | Lösung |

|---|---|

| Die Schrauben lassen sich nicht eindrehen. Sie drehen sich kurz und legen sich anschließend auf die Seite. Schrauben dringen kaum oder gar nicht ein. | Vergewissern Sie sich, dass der Elektroschrauber auf Rechtslauf geschaltet ist. |

| Die Schrauben lassen sich nicht vollständig eindrehen. Sie dringen etwa bis zur Hälfte ein und anschließend dreht der Bit ins Leere. | Vergewissern Sie sich, dass der richtige Bit für die verwendete Schraube eingesetzt ist. Kontrollieren Sie den Bit auf Abnutzung, tauschen Sie diesen wenn nötig aus. Drücken Sie fester auf den Schrauber auf, um einen Kraftschluss zwischen dem Bit und der Schraube sicherzustellen. |

| Die Schrauben lassen sich nicht vollständig eindrehen. Sie werden nicht vollständig in das Trägermaterial eingedreht. | Überprüfen Sie die Tiefeneinstellung am Bit. Ändern Sie sie, falls nötig. Die Schraube geht möglicherweise am Trägermaterial vorbei und dreht durch. Beispiel: Befestigung von Fußbodenplatten. Verschraubung neben dem Tragbalken bei einer Fußbodenkonstruktion. |

| Die Schrauben schieben nicht richtig vor und führen zum Verklemmen des Werkszeugs. | Verwenden Sie nur Originalschrauben der Marke Quik Drive®. Vergewissern Sie sich, dass der Schraubengurt richtig - d.h. in Pfeilrichtung - eingelegt ist. Heben Sie den Schraubervorsatz zwischen den einzelnen Schraubvorgängen vollständig ab nachdem die Schraube im Material gesetzt ist, damit der Bit und Schraubervorsatz in ihre Ausgangsstellungen zurückgehen und das Schraubenmagazin sicher weitertransportiert wird. Lassen Sie den Schrauber auch zwischen den einzelnen Schraubvorgängen konstant laufen. |

Nutzungsklassen

Die im Eurocode 5 ( EN 1995-1-1:2004 Abs.2.3.1.3 und Abs.4.2) und den nationalen Anwendungsdokumenten definierten Nutzungsklassen sind in allen Datenblättern zu unseren magazinierten Schrauben detailliert aufgeführt.

Nutzungsklasse 1: Sie ist gekennzeichnet durch eine Feuchte in den Baustoffen, die einer Temperatur von 20°C und einer relativen Luftfeuchte der umgebenen Luft entspricht, die nur für einige Wochen je Jahr einen Wert von 65% übersteigt, z.B. in allseitig geschlossenen, beheizten Innenräumen. Ein mittlerer Feuchtegehalt von 12% wird von den meisten Nadelhölzern nicht überstiegen.

Nutzungsklasse 2: Sie ist gekennzeichnet durch einen Feuchtegehalt in den Baustoffen, die einer Temperatur von 20°C und einer relativen Luftfeuchte der umgebenen Luft entspricht, die nur für einige Wochen je Jahr einen Wert von 85% übersteigt, z.B. in überdachten, aber offenen und der Außenluft ständig zugänglichen Gebäuden. Ein mittlerer Feuchtegehalt von 20% wird von den meisten Nadelhölzern nicht überstiegen.

Nutzungsklasse 3: Sie erfasst Klimabedingungen, die zu höheren Feuchten in den Baustoffen führen als in Nutzungsklasse 2 angegeben, z.B. Konstruktionen, die der Witterung ausgesetzt sind.

Anmerkung:

- Ein Produkt, das in der Nutzungsklasse 3 verwendet werden darf, kann auch in den Nutzungsklassen 1 und 2 verwendet werden. Ebenso kann ein für die Nutzungsklasse 2 vorgesehenes Produkt auch in der Nutzungsklasse 1 eingesetzt werden.

- Im Fall einer chlorid-belasteten Atmosphäre, wie beispielsweise am Meer, in Schwimmbädern oder Salzlagerhallen, wird ausdrücklich zur Verwendung von Produkten aus geeignetem Edelstahl oder feuerverzinkten Ausführungen geraten, um jede Form von Korrosion zu vermeiden.

| Nutzungsklasse | Oberflächenausführung |

|---|---|

| Nutzungsklassen 1 und 2 |

|

| Nutzungsklasse 3 |

|

Die verschiedenen Oberflächen

Edelstahl 304 (A2) / 305: Edelstahl 304 (A2) / 305 ist eine Legierung aus Chrom und Nickel, die prinzipiell nicht magnetisch ist. Dieses Material ist durch seine hohe Korrosionsbeständigkeit gekennzeichnet. Nach einem 1000-Stunden-Salzsprühnebeltest werden keine sichtbaren Spuren von rotem Oberflächenrost beobachtet.

N2000®, mechanisch galvanisiert: Die mechanische Galvanisierung ermöglicht das Aufbringen einer Schutzschicht aus einer Nickel-Zink-Legierung auf das Grundmetall. Diese Schicht wird hergestellt, indem das Grundmetall mechanisch mit nicht-metallischen Kügelchen und mit Zinkpulver beschichtet wird. Dabei weisen nach einem 1000-Stunden-Salzsprühnebeltest weniger als 10% der Oberfläche Spuren von rotem Rost auf.

Quik Guard©: Quik Guard© ist eine eingetragene Marke für eine doppelte Sperrbeschichtung, die ein Korrosionsschutzniveau erreicht, das für zahlreiche Anwendungen von behandeltem Holz ausreicht. Dabei weisen nach einem 950-Stunden-Salzsprühnebeltest weniger als 10% der Oberfläche Spuren von rotem Rost auf.

Zink gelb: Die Beschichtung bietet einen Mindestkorrosionsschutz und ist ausschließlich für Anwendungen in der Nutzungsklasse 1+2 in nicht korrosiven Umgebungen vorgesehen.

Zink weiß: Die Beschichtung bietet einen Mindestkorrosionsschutz und ist ausschließlich für Anwendungen in der Nutzungsklasse 1+2 in nicht korrosiven Umgebungen vorgesehen.

Phosphat grau: Die Beschichtung bietet einen Mindestkorrosionsschutz und ist ausschließlich für Anwendungen in der Nutzungsklasse 1+2 in nicht korrosiven Umgebungen vorgesehen.

C-3 mit mechanischer Galvanisierung: Die Zinkbeschichtung wird mechanisch aufgebracht und enthält mindestens 20% Zinn gemäß der australischen Norm AS3566.2. Gemäß der Norm ASTM B117 über Salzsprühnebeltests weist mechanisch galvanisiertes C-3 nach 1000 Stunden Einwirkungszeit durchschnittlich 1,9% roten Rost auf seiner Oberfläche auf.

Allgemeine Anmerkung zu Salzsprühnebeltests:

Die Salzsprühnebeltests entsprechen der Norm ASTM B117 und erheben nicht den Anspruch, die Korrosionsbeständigkeit der Oberflächen von Schrauben unter realen Bedingungen abzubilden. Sie dürfen nur für vergleichende Bewertungen zwischen ähnlichen Produkten herangezogen werden. Zahlreiche Variablen können die Ergebnisse der Salzsprühnebeltests beeinflussen, beispielsweise die Eigenschaften der Schrauben, die Art der Beschichtungen, die Behandlung nach der Beschichtung usw.

Leitfaden zum Verarbeiten von Schrauben mit Bohrspitze

| Art der Störung | Ursache(n) | Vorgeschlagene Maßnahmen |

|---|---|---|

| Ende der Bohrspitze aufgeplatzt oder zerbrochen. | Zu großer Krafteinsatz während des Schraubvorgangs. | Kraft oder Druck während des Schraubvorgangs verringern. |

| Winkel geschmolzen oder verbrannt. | Zu hohe Leerlaufdrehzahl des Elektroschraubers. | Elektroschrauber mit niedrigerer Leerlaufdrehzahl verwenden. |

| Spitze schmilzt und der Durchmesser wird reduziert. | Material zu hart. Zu großer Krafteinsatz während des Schraubvorgangs. | Spezifikation der Maschine prüfen. Schraube mit längerer Bohrspitze wählen. Druck reduzieren. |

| Die Schraube dringt nicht ein. | Elektroschrauber auf linkslauf eingestellt. Material zu hart. | Drehrichtung des Elektroschraubers überprüfen. Art des Trägermaterials überprüfen. |

Genauere Angaben zu den Bits und Kraftantrieben

Für den jeweiligen Schraubentyp müssen unbedingt die passenden Bits verwendet werden. Zu jeder Verpackungseinheit Quik Drive®-Schrauben gehören kostenlose Bits, die für die Befestigung der Schrauben im Verpackungsdeckel eingeklebt sind. Verschiedene Baustofffestigkeiten oder unsachgemäße Schraubtechniken können zum vorzeitigen Verschleiß der Bits führen.

Weitere Bit-Sätze können separat erworben werden. Sie finden die Bestellangaben auf der Verpackung der Schraubenverpackung oder auf dem Etikett der Schraubenverpackung.

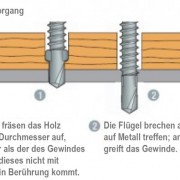

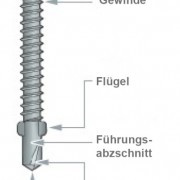

Sonderfall: Selbstbohrende Schraube

Wie funktioniert eine selbstbohrende Schraube?

- Bohrernut: Die Höhe der Bohrernut bestimmt die Materialdicke, die die Schraube durchdringen kann. Die Nut räumt während des Bohrens die Späne aus. Ist sie zu kurz, können sich die Späne im Metall ablagern, so dass der Schneidvorgang gestoppt wird. Dies kann dazu führen, dass sich die Schraube erhitzt und abbricht.

- Länge des Bohrers: Der gewindelose Teil der Spitze, auch Pilotspitze genannt, muss lang genug sein, um das Material vollständig zu durchdringen, bevor das Gewinde greift. Wenn das Gewinde greift, bevor der Bohrvorgang abgeschlossen ist, kann sich die Schraube verbiegen und brechen.

- Befestigen eines dicken Objekts an Stahl: Wenn ein dickes Materialstück wie z.B. Holz an Stahl befestigt wird, empfiehlt sich die Verwendung einer Schraube mit Flügeln an der Spitze. Die Flügel vergrößern den Durchmesser der Bohrung, so dass eine Berührung zwischen Material und Gewinde vermieden wird. Sobald die Flügel das Metall berühren, brechen sie ab, und das Gewinde greift.

| Schraubenspitze | Schraubendurchmesser | Materialstärke* |

|---|---|---|

| #2 | 3,5 4,2 4,8 | 0,9 - 2,5 0,9 - 2,5 0,9 - 2,8 |

| #3 | 4,2 4,8 5,5 6,1 | 2,5 - 3,6 2,8 - 4,4 2,8 - 5,3 2,8 - 5,3 |

| #4 | 5,5 6,1 | 4,4 - 5,6 4,4 - 5,6 |

- * Gesamtdicke aller Stähle einschließlich der Abstände zwischen den Schichten.

Verschrauben von magazinierten TBG-Schrauben:

Das Magazin-Schraubsystem Quik Drive® bildet in Verbindung mit den Schraubenserien TBG und FHSD eine schnelle und effiziente Lösung für die Befestigung von Holzelementen auf metallischen Tragkonstruktionen. Diese Schrauben erfordern kein Vorbohren.

- Zur Verwendung bei warmverformten Stahl mit einer maximalen Dicke von 8,0 mm.

- Die Schraubenserie FHSD ist lieferbar in der Ausführung Zink, gelb chromatiert, (Nutzungsklasse 1+2).

- Die Schraubenserie TBG ist lieferbar in der Ausführung N2000®, (Nutzungsklasse 1+2).

- 2 passende Schraubervorsätze, je nach Länge der Schrauben: QDHSD60 und QDHSD75.